«Мы не сможем создавать качественный конкурентный продукт с высокой добавленной стоимостью, если не будем инвестировать в новые разработки», — рассказывает гендиректор и владелец ООО «ВР-Пласт» Василий Новокшонов. Компания, по его словам, могла в 2 раза увеличить чистую прибыль, если бы отказалась инвестировать в улучшение технологий производства полимерных компаундов и уплотнителей. Но резидент «Химграда» ищет решения, например, как сделать покрытие для ледовых арен, которое не разрезается коньками, и приспособить автомобильные коврики к суровым российским зимам. О работе нового завода в узбекистанском «Чирчике», сложностях с платежами в Китай и замене окон как индикаторе роста благосостояния граждан — в интервью «БИЗНЕС Online».

Василий Новокшонов: «Грант на первый лизинговый платеж нам сильно помог»

Василий Новокшонов: «Грант на первый лизинговый платеж нам сильно помог»

«Нам казалось, что мы все знаем»

— Василий Васильевич, напомните нашим читателям, как вы пришли к созданию бизнеса в области термоэластопластов (ТЭП)?

— Во время учебы в аспирантуре КНИТУ-КХТИ я уже занимался разработками в сфере полимерных компаундов. После выпуска продолжил научные работы, выиграл несколько грантов от фонда содействия инновациям и нашего инвестиционно-венчурного фонда, которые позволили открыть свою компанию и «допилить» продукты. В общем, получили несколько миллионов рублей. Также в 2013–2014 годах приобрели первое значимое оборудование по программе «Лизинг-грант». Так у нас появилась первая линия, которая выпускала непосредственно гранулы. Тогда для нас это были большие деньги, она стоила несколько сотен тысяч долларов. Этот грант на первый лизинговый платеж нам сильно помог.

— Рынок, на котором вы работаете, и сейчас не особо развит. Что вам придавало уверенности в том, что ваше дело «выстрелит»?

— На стадии развития каждой компании есть максимализм (смеется). Нам казалось, что мы все знаем. Сейчас, конечно, по-другому смотрим на то, что было 10 лет назад. Тогда мы были уверены, что разбираемся лучше всех. Рынок казался просто огромным, и мы могли спокойно развиваться на нем, проводить новые разработки, расти. Было большое желание создавать что-то интересное, заниматься любимым интересным делом.

— У вас были соратники? Сейчас они остались в компании?

— Был мой товарищ Роман (название «ВР-Пласт» состоит из первых букв имен Василий и Роман — прим. ред.), сейчас он занимается другими проектами, что-то успешное в Индии делает. Наши пути разошлись года через три после старта, то есть на самой начальной стадии становления компании. У него было очень много идей, а я считал, что надо сначала сконцентрироваться на чем-то одном, чтобы была база для развития. В этом плане мы разошлись. Было сложно найти свой особенный путь, по которому мы дальше развивались.

Суд с Абдуллиными и переезд в «Химград»

— Где располагалось ваше первое производство?

— Наши первые линии находились в старых арендных помещениях на улице Халитова, около 400 «квадратов». Там мы делали первые уплотнители и шланги, компаунды по нашим рецептурам по контракту изготавливали на сторонних производствах. Когда нужно было расширяться, переехали в арендуемые помещения большей площади в технопарк «Стройконструкции» на улице Химической, рядом с «Казаньоргсинтезом». Тогда начался период бурного развития компании: увеличивались производственные линии, росло количество покупателей.

— Известно, что вы судились с технопарком «Стройконструкции», принадлежащим семье бывшего главы ГЖФ РТ Талгата Абдуллина. Из-за чего возник спор? Чем закончился?

— В начале 2019 года в помещениях, которые мы арендовали, случился пожар из-за короткого замыкания в кабелях. Судебное дело было связано с взаимными требованиями о возмещении ущерба. В результате мы частично выплатили ущерб технопарку и еще одной компании, которая пострадала. Наше собственное сгоревшее оборудование и товары вылились в немалые расходы. В итоге мы закрыли все свои обязательства, согласно судебному решению, и разошлись.

— В интервью нашему изданию в 2016 году вы говорили, что планируете разместить производство в индустриальном парке «М-7».

— Да, в 2017-м мы действительно купили там землю под строительство. Но после пожара все средства уходили на восстановление оборудования и складов. Мы были вынуждены переехать в логоцентр «Биек Тау» в Высокогорском районе, а потом через год перенесли производство в технопарк «Химград». Строительство собственного завода откладывалось. В 2024-м в парке «М-7» мы построили складские помещения на 5 тысяч квадратных метров, сейчас там храним исходные компоненты и оттуда отгружаем готовую продукцию.

— Получается, что в «Химград» вы попали не от хорошей жизни?

— Наоборот, очень удачно сложились обстоятельства, что здесь построили помещения в нужном объеме и с нужной электрической мощностью (у нас большое энергопотребление). В тот момент нас это спасло и позволило расширить компанию. Здесь мы арендуем помещения на 5 тысяч «квадратов», на открытие этих зданий и нашего производства приезжал раис Татарстана Рустам Минниханов. Нам нравится в «Химграде» — хорошие помещения, локация и рыночные условия по аренде.

«В прошлом году мы произвели около 19 тысяч тонн продукции. В выручке компании уплотнители и шланги занимают 55 процентов, гранула термоэластопластов на продажу — 45»

«В прошлом году мы произвели около 19 тысяч тонн продукции. В выручке компании уплотнители и шланги занимают 55 процентов, гранула термоэластопластов на продажу — 45»

Инвестиции в науку

— Расскажите подробнее, что вы производите?

— Наши основные направления — это термоэластопласты (ТЭП), оконные, дверные уплотнители и садовые шланги. В прошлом году мы произвели около 19 тысяч тонн продукции. В выручке компании уплотнители и шланги занимают 55 процентов, гранула термоэластопластов на продажу — 45.

Термоэластопласты — это полимерные смеси, которые обладают свойствами резин. Наши клиенты делают из термоэластопластов различную продукцию: автомобильные коврики, медизделия, сантехнические элементы, игрушки, электротехническую продукцию. Мягкая часть ручки зубной щетки — это тоже ТЭП. Из термоэластопластов делают обувные подошвы, обладающие износостойкостью, гибкостью при отрицательных температурах.

Вторая часть бизнеса — уплотнители. Это дальнейший передел наших полимерных гранул. Их покупают практически все крупные заводы по производству окон и пластиковых профилей. Для понимания: раньше на этом рынке уплотнителей доминировала EPDM-резина. Это хороший, атмосферостойкий материал, но у него есть свои недостатки: он плохо пахнет, пачкает руки, оставляет черный след на профиле, неэкологичный и энергозатратный в производстве. ТЭП-уплотнители являются аналогом резины, в нем этих недостатков нет. Сегодня мы производим более 2 тысяч видов уплотнителей.

Третий сегмент — это шланги для полива. Как раз скоро начнется сезон шлангов, зима — время наработки на склад. В нашей полосе сезон поливки начинается в мае, на юге России — на 1–2 месяца раньше. В общем, весной начинается резкий спрос на садово-поливочные шланги. В отличие от других компаний, мы делаем шланги из термоэластопластов, а не из ПВХ-пластикатов. Это дает большое конкурентное преимущество: наш шланг получается мягкий, эластичный, не дубеет при перекачке холодной воды, на жаре не размягчается, восстанавливается из залома.

«Весной начинается резкий спрос на садово-поливочные шланги»

«Весной начинается резкий спрос на садово-поливочные шланги»

— Вначале вы говорили, что вам было сложно найти свой особенный путь. Как в итоге нашли свою нишу?

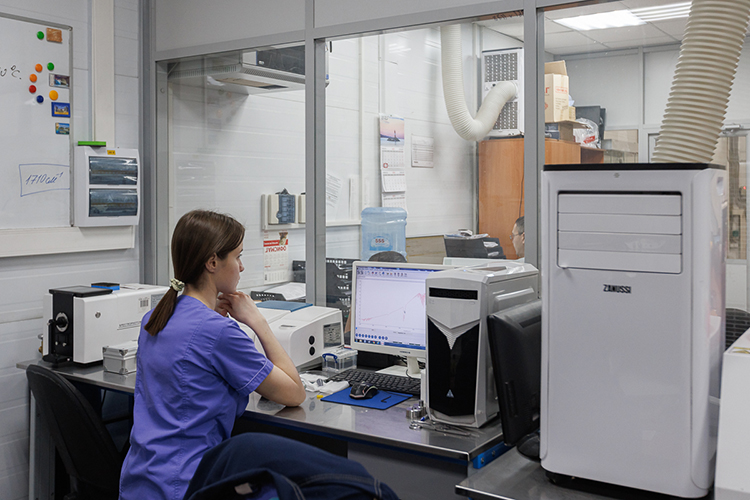

— Мы не сможем создавать качественный конкурентный продукт с высокой добавленной стоимостью, если не будем инвестировать в новые разработки. У нас сильная лаборатория и молодая команда, параллельно мы ведем десятки проектов в области полимерных компаундов. Также мы пришли к тому, что должны самостоятельно заниматься производством оснастки для выпуска профилей. У нас есть участок металлообработки, там мы изготавливаем фильеры, матрицы. Это драйверы нашего роста.

— Как выглядит научная составляющая вашего производства?

— У нас есть собственная лаборатория, инженерный отдел. Вся разработка начинается с того, что мы получаем образец какой-то гранулы и клиент дает задачу, что из нее производятся определенные изделия. Мы ее исследуем и потом воспроизводим аналог с дополнительными свойствами. Либо мы сами видим на рынке перспективные направления, инициируем разработки и выходим к потребителям с готовым решением. В любом случае ведем совместные испытания до стадии внедрения.

Клиенты приходят с разными запросами, например, сделать сырье для покрытия ледовых арен, которое не разрезается коньками. Сейчас наши специалисты решают эту задачу. Вершина нашего мастерства — мы создали материал LCS, который по всем тестам лучше, чем EPDM-резина, используемая в уплотнителях. Наши уплотнители LCS мягче зимой, отлично восстанавливаются в жару и холод после закрывания окна, плюс они не пачкают руки и профиль, от них нет запаха. Также, в отличие от резины, LCS можно легко переработать.

«Термоэластопласты — это полимерные смеси, которые обладают свойствами резин. Наши клиенты делают из термоэластопластов различную продукцию: автомобильные коврики, медизделия, сантехнические элементы, игрушки, электротехническую продукцию»

«Термоэластопласты — это полимерные смеси, которые обладают свойствами резин. Наши клиенты делают из термоэластопластов различную продукцию: автомобильные коврики, медизделия, сантехнические элементы, игрушки, электротехническую продукцию»

— Какое время проходит от разработок до внедрения?

— Если мы создаем аналог гранулы, это может занимать около одного месяца. Если с нуля создавать что-то новое с улучшенными свойствами — это может занимать 2–3 года. Нужно учитывать, что процесс испытаний у потребителя может занимать длительное время. Компании заняты, они выпускают продукцию, не всегда есть свободное окно для тестирования.

— Сколько средств вы вкладываете в научно-исследовательские работы?

— Это стоит очень недешево. В цифрах не могу сказать. Но мы могли бы примерно в 1,5–2 раза увеличить чистую прибыль, если бы не финансировали новые разработки. По сути, это инвестиции в инженерный состав, разработчиков, лабораторное оборудование, которые в будущем при их эффективной работе должны помогать расширять наши продажи.

— Некоторые разработки, как вы сказали, могут занимать несколько лет. А какой получается «выхлоп»?

— Процент меняется. Слава богу, что в последние годы эта конверсия увеличивается. По опыту больше половины разработок мы в достаточно сжатые сроки — в пределах одного квартала — внедряем. Есть более сложные проекты, которые если не «выстрелят» с одним заказчиком, то сработают с другим. Но даже если работа не будет коммерциализирована, мы получаем новые знания, которые помогают нам дальше. Но больше половины точно внедряется и приносит прибыль. Если говорить об уплотнителях, то там конверсия 100-процентная. Пока мы не создаем нужное клиенту, мы не останавливаемся. Здесь больше интересна техническая работа. Наши инженеры разрабатывают и выпускают порядка 40–45 видов уплотнителей за квартал для заказчиков. Например, появляется новый вид профильной системы для остекления балконов — мы сразу можем предложить несколько десятков видов уплотнителей для притвора, герметизации стеклопакетов. Ассортимент большой.

«Вся разработка начинается с того, что мы получаем образец какой-то гранулы и клиент дает задачу, что из нее производятся определенные изделия»

«Вся разработка начинается с того, что мы получаем образец какой-то гранулы и клиент дает задачу, что из нее производятся определенные изделия»

«Платежи в Китай просто перестали проходить»

— На каком сырье работаете?

— Компаунд состоит из четырех базовых материалов: это пластик, наполнитель, масло и каучуки. Пластик (это полиэтилен, полипропилен, полистирол) берем у СИБУРа. Они нас обеспечивают хорошим уровнем качества, с ними работать комфортно. Масла производят несколько заводов в России, сейчас, например, закупаем на ТАНЕКО. Я думаю, это лучшие на данный момент масла мирового уровня именно для компаундов. Наполнители (типа мел, тальк, каолин) тоже берем отечественные, их у нас с избытком. Каучуки мы используем специальные, завозим из Китая и с Тайваня. СИБУР не производит марки, которыми мы могли бы пользоваться, хотя обещают через 2–3 года наладить их выпуск.

— Сталкивались по этим компонентам с ростом цен, дефицитом?

— В принципе, все всегда было в наличии. Только осенью прошлого года произошла глобальная перестройка цепочек. Продукт не под санкциями, но платежи в Китай просто перестали проходить.

Дефицита как такового мы не испытали, но пришлось, конечно, какое-то время покупать компоненты по завышенным ценам из-за удлинения цепочек, удорожания денег. Покупка валюты была не по рыночному курсу, а по завышенному. Сейчас все более-менее стабилизировалось. У России огромный товарооборот с Китаем. Если раньше он был незначительным по сравнению с товарооборотом КНР и США, то сейчас цифры одного порядка.

«Мы пришли к выводу, что нам можно было бы создать несколько производств в отдаленных регионах, чтобы оперативнее и дешевле реагировать на запросы наших потребителей, выдавать им готовую продукцию на месте»

«Мы пришли к выводу, что нам можно было бы создать несколько производств в отдаленных регионах, чтобы оперативнее и дешевле реагировать на запросы наших потребителей, выдавать им готовую продукцию на месте»

«Доставка нашей продукции из Узбекистана в Европу стоит не намного дороже, чем в Казань»

— Ранее вы допускали строительство завода за пределами Татарстана. Эти планы осуществились?

— Да, еще до пожара мы планировали открыть несколько производственных площадок. Дело в том, что Россия большая, логистика дорогая, особенно в последние годы. А наши технологии универсальны. Мы можем быстро и без больших трудозатрат делать свою продукцию. Так мы пришли к выводу, что нам можно было бы создать несколько производств в отдаленных регионах, чтобы оперативнее и дешевле реагировать на запросы наших потребителей, выдавать им готовую продукцию на месте. Так, в 2019 году мы открыли небольшие производственные площадки в Краснодаре и Новосибирске. В 2020-м — в Санкт-Петербурге. Там такой же цикл производства, делаем компаунды в виде гранул и уплотнители, где-то шланги. Все достаточно автоматизировано, там работают по 25–30 человек. В среднем каждое обособленное подразделение производит в год от 1 тысячи до 2 тысяч тонн готовой продукции.

— В 2022 году вы стали одним из первых резидентов технопарка «Чирчик» в Узбекистане. Как пришли к этой идее?

— Мы уже 8 лет поставляем продукцию в страны СНГ: Казахстан, Узбекистан, Таджикистан, Грузию, Армению. Там работают близкие нам по духу и менталитету люди, нам с ними интересно работать. И Россия в странах Азии воспринимается как качественный производитель. Так решили открыть свое производство в технопарке «Чирчик», который управляется «Химградом». Хотя прошло всего два года, уже могу сказать, что нам нравится там работать, мы активно ведем продажи не только в Узбекистане, но экспортируем и в соседние страны. Нацеливаемся на некоторые страны Европы, потому что из России это проблематично сделать.

«Мы уже 8 лет поставляем продукцию в страны СНГ: Казахстан, Узбекистан, Таджикистан, Грузию, Армению. Там работают близкие нам по духу и менталитету люди, нам с ними интересно работать»

«Мы уже 8 лет поставляем продукцию в страны СНГ: Казахстан, Узбекистан, Таджикистан, Грузию, Армению. Там работают близкие нам по духу и менталитету люди, нам с ними интересно работать»

— А из Узбекистана не сильно дорого получается в Европу отгружать?

— Как ни странно, доставка из Узбекистана в страны Прибалтики, Польшу стоит не намного дороже, чем в Казань или Турцию. Узбекистанские перевозчики достаточно дешево готовы возить. Стоимость транспорта очень невысокая. Сопоставима со стоимостью доставки из Казани в Новосибирск.

— Какие еще особенности ведения бизнеса в Узбекистане отметите?

— Конкретно в Чирчике зарплаты невысокие, даже несмотря на то что они выросли за последний год, это все еще ниже, чем в Ташкенте. Плюс очень много рабочих кадров! Если в России сейчас очень мало рабочих рук, то в Чирчике их с избытком. Нашего директора часто встречают у входа на территорию технопарка люди в поисках работы. Здесь я такого не видел… При должной и своевременной выплате зарплат сотрудники хорошо и активно работают, я бы даже сказал, творчески подходят к обслуживанию оборудования. Они аккуратно делают работу и содержат свои рабочие места. Все склады с красивым внешним видом. Это интересная особенность местных работников. В целом очень лояльная налоговая система. Налоговая нагрузка в Узбекистане ниже, чем в России.

— Сколько средств вы вложили в эту промплощадку? Какой ожидаете срок окупаемости?

— Порядка 3 миллионов долларов вместе с покупкой оборудования, монтажными работами, оборотными средствами. Нам предоставили выгодные условия по аренде и электричеству, а мы несем обязательства по рабочим местам, налоговым выплатам. Есть соглашение на три года. Этот план мы даже перевыполняем. В прошлом году мы там произвели около 3 тысяч тонн уплотнителей и компаундов, оборот составил порядка 8 миллионов долларов. Про окупаемость сложно сказать, потому что мы добавляем туда новые линии. Когда они создадут свободную ликвидность, которую мы сможем обратно извлечь, будет зависеть не только от нашей прибыльности, но и от того, насколько быстро актив станет развиваться. Пока рынок развивается, мы продолжаем инвестировать. Нет такого, что мы останавливаемся и снимаем сливки. Мощности должны всегда чуть-чуть опережать планируемые к выпуску объемы.

— Спрос поддержит?

— Конечно, все зависит от спроса. Если говорить об уплотнителях, мы ориентируемся на рост ввода жилья. Если жилье вводится, у нас увеличивается спрос на продукцию. Увеличение ВВП и благосостояния граждан определенным образом тоже увеличивает спрос на нашу продукцию, потому что идет замена старых окон на новые. Если говорить о ТЭП, они используются в стройке, сантехнике, медицине. Здесь смотрим на развитие рынка Узбекистана, рост промышленности. Плюс ориентируемся на внутреннее ощущение, общение со своими потребителями. Примерно так ориентируемся.

«Текущий курс доллара, который, казалось бы, должен быть выгодным для экспортеров, нам не дает никакой выгоды. Почему? Потому что масла и пластики у нас растут вслед за ростом доллара»

«Текущий курс доллара, который, казалось бы, должен быть выгодным для экспортеров, нам не дает никакой выгоды. Почему? Потому что масла и пластики у нас растут вслед за ростом доллара»

«Нам экспорт из России вообще невыгоден»

— Какая у вас доля экспорта в выручке?

— Почти весь объем экспорта идет из Узбекистана, из России сегодня невыгодно экспортировать. Во-первых, очень тяжело проводить платежи нашим покупателям. Многие банки из дружественных стран наотрез отказываются работать с подсанкционными российскими банками. Даже те, кто соглашается, тщательно перепроверяют контрагентов. Это длительный процесс.

Во-вторых, текущий курс доллара, который, казалось бы, должен быть выгодным для экспортеров, нам не дает никакой выгоды. Почему? Потому что масла и пластики у нас растут вслед за ростом доллара. Можно, конечно, везти те же пластики из Китая, но тот же СИБУР дает цену на свою продукцию дешевле, условно, на 2 рубля. То есть российские компоненты совсем чуть-чуть выгоднее, чем импортные с доставкой и пошлинами. Кроме того, масла и пластики много экспортируются, и при слабом рубле производителям продажи за рубеж получаются выгоднее. Значит, приходится выравнивать цены и на внутренние продажи. Мы не то чтобы стали заложником ситуации… Но при таких условиях нам экспорт невыгоден. Насколько вырос доллар — настолько же у нас компоненты и сырье подорожали. Допустим, доллар вырос на 10 процентов, был 100 рублей, стал 110. Примерно в течение месяца-двух мы получаем рост цен на исходные компоненты также на 10 процентов.

Также ввели экспортные пошлины, раньше такого не было. В 2024-м при экспорте из России в страны не ЕАЭС мы платили 5–7 процентов (в зависимости от курса доллара) от стоимости продукции. Поэтому из России мы только какие-то сложные марки в Казахстан и Беларусь отгружаем. А вообще в 2021 году доля экспорта составляла 25 процентов в тоннаже.

«Нужно сказать, что сам Узбекистан в области переработки полимеров находится на ранних стадиях развития. Мы совместно с нашими партнерами развиваем рынок ТЭП — до нас его практически не было!»

«Нужно сказать, что сам Узбекистан в области переработки полимеров находится на ранних стадиях развития. Мы совместно с нашими партнерами развиваем рынок ТЭП — до нас его практически не было!»

— Из Узбекистана куда поставляете?

— В основном это Казахстан, Таджикистан, Киргизия. Они сначала с недоверием относились. Вроде бы Узбекистан у них там рядом, думали, что это некачественная продукция. Потом постепенно убедились в качестве. По сути, все разработки, культура производства — из Казани. Сейчас они довольны.

Нужно сказать, что сам Узбекистан в области переработки полимеров находится на ранних стадиях развития. Мы совместно с нашими партнерами развиваем рынок ТЭП — до нас его практически не было! Помогаем им делать уплотнители. Если даем гранулы — что-то подсказываем в технологиях. Нет такого, что там был большой рынок с дорогим сырьем, а мы пришли, дали дешевый продукт и вытеснили конкурентов. Мы растем вместе с рынком. Плюс сырьевая база по компонентам там дешевле, чем в России.

— В том числе полимеры?

— Да, пластики там дешевле. В Россию оттуда их невыгодно везти, потому что СИБУР дает здесь чуть-чуть выгоднее цены. Наполнители дешевле. Каучуки из Китая выгоднее, в Узбекистане на них нет импортных пошлин. Вообще, сейчас сложилась парадоксальная ситуация, что мы можем там изготавливать материалы, везти в Россию, и даже с учетом логистики и таможенного оформления мы в России будем давать нашим покупателям цены примерно на 5–10 процентов ниже [по сравнению с произведенной в Казани продукцией]. Нам сейчас выгоднее не здесь производить, а в Узбекистане и отправлять в Россию.

— Может, стоит вообще здесь закрыть производство с такой конъюнктурой?..

— Во-первых, мы не знаем, что будет дальше. Во-вторых, очень много клиентов берут материалы в небольших количествах. Постоянно идут доработки, изменения, улучшения… Здесь у нас ближе контакт с нашими потребителями. Но по крупным маркам мы действительно предлагали им поставки из Узбекистана. Таким образом мы в прошлом году в сезон большого спроса завезли в Сибирь большой объем уплотнителей из Узбекистана. Так сложилось еще и потому, что мы на новосибирской площадке не успевали выпустить продукцию, поэтому возросший спрос закрыли поставками из Узбекистана.

«Не получится делать постоянно из одного и того же ТЭП автомобильные ковры. Будет неконкурентно»

«Не получится делать постоянно из одного и того же ТЭП автомобильные ковры. Будет неконкурентно»

«Когда компания находится в России, она быстрее может откликаться на запросы клиентов»

— Насколько это конкурентный рынок?

— Рынку ТЭП в России лет 20. Зародился он на немецком и турецком сырье, первые поставки были оттуда. Где-то в 2015-м доминировали поставщики именно из Турции. Китая тут не было — почти нет его и сейчас. В свое время китайские поставщики не успели зайти на рынок, а сейчас поздно. Турецких производителей, кстати, и сейчас нет. Дело в том, что эти материалы, как я говорил, нуждаются в постоянных доработках и улучшениях. Когда компания находится в России, она быстрее может откликаться на запросы клиентов. Например, не получится делать постоянно из одного и того же ТЭП автомобильные ковры. Будет неконкурентно. Сейчас, например, заходит Chery на рынок, у них свои требования к автомобильным коврам — они абсолютно не должны иметь запаха, царапаться, должны быть износостойкими. По тем же уплотнителям вроде кажется, что это мелочь, но на самом деле там задач и требований очень много. Нет уплотнителя — нет окна.

Так сложилось, что рынок ТЭП достаточно динамичный и только те, кто работает в России, отвечают этим требованиям. Крупных компаний в стране, я думаю, 5–6. По объемами с нами сопоставимы еще 2. Есть и очень мелкие фирмы, которые в небольших количествах делают компаунды для себя и что-то отдают на продажу.

— В «Татхимпласте» — они производят жесткие компаунды — нам рассказывали, что в их сегменте много «гаражных» производств с низким качеством продукции. Вы с таким сталкиваетесь?

— Конечно, мы тоже с этим сталкиваемся. Есть много небольших компаний, которые делают продукцию нестабильно и в небольших количествах. Порог входа на рынок небольшой, купить линии для уплотнителей сейчас стоит 2 миллиона рублей. На первый взгляд уплотнители, может быть, даже будут на нашем уровне. Но новичкам невозможно обеспечить стабильность партий, эксплуатационные характеристики, которые потом отражаются на работе окна. «Гаражников» много, я с этим соглашусь. Но они как появляются десятками за год, так и исчезают.

— Все равно они «кровь пьют» у вас, демпингуют?

— Да, они роняют цены. Работать в сегменте дешевых цен тяжело. Можно завоевывать рынок объемами без хорошего качества по низкой цене. То есть, чтобы не закрыться, они вынуждены давать продукцию по цене, которая им вообще невыгодна. Но так они закрывают лизинговые, арендные платежи, зарплату — с надеждой, что в будущем создадут более высокомаржинальную продукцию и выйдут на прибыль. Работа ради работы часто встречается на рынке. Но мы, как и «Татхимпласт», наверное, стремимся создавать более качественные и уникальные продукты.

«Рынок компаундов растет существенно, потому что промышленность в 2024-м росла быстрее строительства, которое начало проседать во многом из-за ключевой ставки Банка России»

«Рынок компаундов растет существенно, потому что промышленность в 2024-м росла быстрее строительства, которое начало проседать во многом из-за ключевой ставки Банка России»

Тренды в строительстве и автопроме

— Какие у вас прогнозы на 2025 год?

— В России рынок строительства в прошлом году вырос на 2–5 процентов вместо привычных 15–25 процентов, нас это немного осадило. Ориентируемся, что в 2025-м тенденция сохранится. Рынок компаундов растет существенно, потому что промышленность в 2024-м росла быстрее строительства, которое начало проседать во многом из-за ключевой ставки Банка России. По компаундам мы выросли на 20 процентов и планируем, что в этом году по ним сохранится аналогичная динамика.

В Узбекистане ввод жилья растет активнее. Несмотря на высокую ключевую ставку, местные жители легко берут ипотеку под 27 процентов и более. Для них это нормально. Как я понимаю, там настолько быстро обесцениваются деньги, что в какие-то первые годы они переплачивают сильно, но потом эти деньги становятся более доступными. То есть зарплаты растут быстрее.

— В автомобильной промышленности какие тенденции?

— Этот рынок в России тоже растет. Конечно, большинство машин завозится из-за рубежа. Но даже в импортных автомобилях есть комплектующие, которые могут предложить отечественные производители. Например, наши автолюбители привыкли к хорошим, качественным, толстым автомобильным коврикам. В Китае такие не делают — они там универсальные, даже не закрывают весь пол. Нужно учитывать нашу погоду: снег, грязь, соль. Конечно, надо от этого защищать салон. Поэтому даже импортные машины нуждаются в доукомплектовании. На этот сегмент потребления ТЭП мы смотрим с позитивом.

К тому же до сих пор на этот рынок завозятся импортные термоэластопласты, в том числе из Турции, например, потому что это очень специфичный рынок и в автопроме достаточно длительный процесс согласования марок. Там нельзя просто так взять и поменять поставщика. Это и безопасность, и репутационные издержки.

«Будем немного расширять ассортимент по саду-огороду. Там шланги выступают как локомотивный продукт, возможно, это производство будет «обрастать» фитингами, другим садовым инвентарем»

«Будем немного расширять ассортимент по саду-огороду. Там шланги выступают как локомотивный продукт, возможно, это производство будет «обрастать» фитингами, другим садовым инвентарем»

«Пока более привлекательно инвестировать в текущие направления»

— Планируете выпускать на рынок новые продукты?

— Мы постоянно что-то добавляем в ассортимент, но в пределах своей сферы деятельности — термоэластопластов. Внутри этого сегмента у нас много всего в разработке: негорючие компаунды, более экологичные, более чистые для контакта с питьевой водой. Будем немного расширять ассортимент по саду-огороду. Там шланги выступают как локомотивный продукт, возможно, это производство будет «обрастать» фитингами, другим садовым инвентарем.

В последние годы рынок достаточно динамично развивался, и мы не успевали инвестировать в текущее расширение. Компания сильно выросла за последние пять лет. Выбирая между тем, чтобы инвестировать условную сумму в собственное производство и вырасти на миллиард за пару лет либо инвестировать такую же сумму в новую нишу, она будет еле-еле развиваться и за эти же пять лет даст прибавку оборота 40–50 миллионов рублей… Пока более привлекательно инвестировать в текущие направления.

— Новые промышленные площадки будете открывать?

— Есть определенные задумки. Не хотел бы их озвучивать. Но это проекты в других странах. Интересны рынки Северной Африки, у них достаточно лояльное отношение к России. Сейчас туда активно поставляют наши конкуренты из Турции. Если говорить о дальних странах, есть еще рынки Индонезии, например. Вьетнам хорошо себя чувствует, Южная Америка. До сих пор представляют большой интерес рынки Турции, Ирана.

— Вы смотрите в эти направления в плане рынков сбыта?

— Да. Это же ведь определенный процесс. В Узбекистане же у нас все тоже начиналось с продаж. После того как мы поняли, что этот рынок для нас интересен, открыли там собственное производство.

«Средняя зарплата — 124 тысячи рублей. Стараемся держать уровень примерно на 20−25 процентов выше рынка, чтобы снизить текучку кадров»

«Средняя зарплата — 124 тысячи рублей. Стараемся держать уровень примерно на 20−25 процентов выше рынка, чтобы снизить текучку кадров»

«Выгоднее держать зарплату чуть выше рынка, чем терять репутацию»

— Сколько у вас человек работает? Какая у них средняя зарплата?

— Сейчас у нас работают около 300 человек. Средняя зарплата — 124 тысячи рублей. Стараемся держать уровень примерно на 20−25 процентов выше рынка, чтобы снизить текучку кадров. Качество продукции сильно зависит от компетенции и квалификации сотрудников, и мы не можем себе позволить постоянную смену кадров. Выгоднее держать зарплату чуть выше рынка, чем терять репутацию, тратить деньги на возврат из-за брака.

— Каких кадров больше всего не хватает?

— Рабочих. Инженеры не так дорого стоят, как рабочие. Иногда разница достигает 30−40 процентов! Идет большая конкуренция с маркетплейсами: Wildberries, Ozon. Когда они открыли склады в Татарстане, мы со многими другими резидентами «Химграда» почувствовали отток кадров туда. Тогда им нужно было резко набрать сотни, тысячи людей. У нас, например, упаковщики зарабатывали 50 тысяч рублей, маркетплейсы предложили им 100 тысяч. Многие ушли. Потом частично они возвращались, началось, видимо, перемалывание: штрафы, дисциплинарки всякие.

— Пользуетесь какими-то мерами поддержки?

— Сейчас уже нет. Мы стали крупными, а меры господдержки в основном нацелены на МСП. Свое развитие обеспечиваем собственной прибылью. Единственное — были бы интересны льготные кредиты на приобретение оборудования. Это позволило бы нам расти эффективнее, потому что со ставкой в 27 процентов в принципе тяжело планировать будущее. Еще подспорьем стали бы льготные ставки на подключение к электросетям.

«Компания становится по-настоящему успешной и востребованной тогда, когда ты непрерывно улучшаешь качество своего продукта»

«Компания становится по-настоящему успешной и востребованной тогда, когда ты непрерывно улучшаешь качество своего продукта»

«Процесс улучшения продукта должен стать твоей религией»

— Расскажите о себе: где вы родились, учились?

— Я родился в Тольятти. Мои отец и дед работали на АвтоВазе инженерами. Когда мне было 6 лет, мы переехали в Кировскую область, в город Уржум, отец устроился преподавателем в местный техникум. В 2007-м я окончил химический факультет Вятского государственного университета, аспирантуру — в КНИТУ-КХТИ в 2009-м. Устроился в «Технониколь» руководителем учебного центра.

— Вы в молодом возрасте начали бизнес. У вас был наставник?

— Как такового не было. Работа в «Технониколь» позволила мне понять структуру компании, механизмы взаимодействие отделов, работу дистрибуции и технической поддержки. Я был как раз звеном технической поддержки. В учебном центре мы обучали людей монтажу теплогидроизоляционных материалов, конкретно я читал лекции. Это вдохновило меня при создании собственной компании. За советами обращался к собственным партнерам и сотрудникам, совместно вырабатывали решения.

— Остается время на хобби, семью?

— У меня есть жена и двое детишек. Стараюсь больше времени проводить с ними, хотя работаю 24/7 практически. Рабочий день начинается очень рано, потому что Китай и Узбекистан уже работают… Из хобби я бы отметил путешествия. Люблю путешествовать с семьей. Последний раз были на Бали. У нас не так давно родилась дочка, хотели, чтобы зимой она в тепле была. По мере возможности стараюсь в других странах посещать местные выставки, производства, смотрю в строительных супермаркетах на продукцию из ТЭП. Такой промышленный туризм получается.

«Я думаю, что нужно заниматься тем, что ты знаешь, в чем ты хорошо разбираешься, что тебе действительно нравится»

«Я думаю, что нужно заниматься тем, что ты знаешь, в чем ты хорошо разбираешься, что тебе действительно нравится»

— Наш традиционный вопрос: три секрета успешного бизнеса в вашей отрасли.

— Во-первых, нужно найти нишу, в рамках которой компания будет развиваться и приносить ценность потребителю. В большинстве случаев бизнес создают ради бизнеса, чисто зарабатывания денег. Но дело станет по-настоящему успешным, если его собственник или руководство вовремя поймет, в чем оно может приносить максимальную пользу.

Во-вторых, я думаю, что нужно заниматься тем, что ты знаешь, в чем хорошо разбираешься, что тебе действительно нравится. Конечно, можно работать и без особого энтузиазма, но вдолгую это не принесет результата. Потому что в редких случаях компания сразу получает большие обороты, это длительный путь.

В-третьих, компания становится по-настоящему успешной и востребованной тогда, когда ты непрерывно улучшаешь качество своего продукта. То есть ты в принципе не останавливаешься, не делаешь одно и то же. Даже если не знаешь, что еще можно улучшить, пусть это будет какая-то минимальная деталь, допустим, элемент упаковки, но этот процесс улучшения продукта должен стать твоей религией. Если так делать постоянно, в какой-то момент можно оглянуться назад и увидеть, что твой продукт настолько крутой и востребованный, что достигает мирового уровня.

— Спасибо большое за интервью!

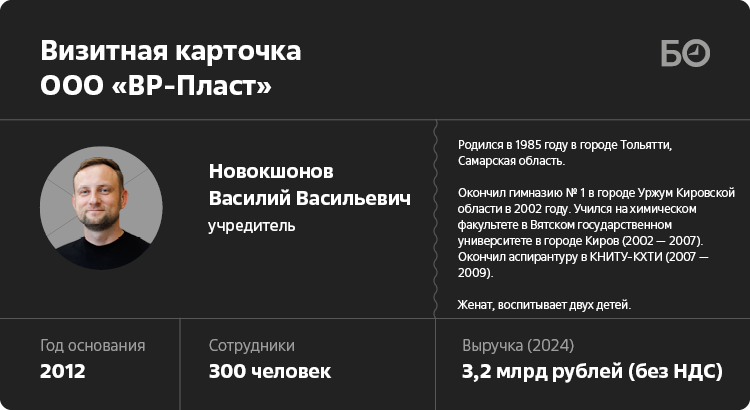

ООО «ВР-Пласт»

Год основания: 2012.

Основное направление работы: производство полимерных компаундов.

Количество сотрудников: 300.

Учредитель: Василий Новокшонов.

Выручка в 2024 году: 3,2 млрд рублей (без НДС).

Чистая прибыль в 2024 году: 205 млн рублей.

Василий Новокшонов родился в 1985 году в Тольятти, Самарская область. Окончил гимназию №1 в городе Уржуме Кировской области в 2002-м. Учился на химическом факультете в Вятском государственном университете в Кирове (2002–2007). Окончил аспирантуру в КНИТУ-КХТИ (2007–2009), к. т. н., диссертация на тему «Композиции с улучшенными деформационно-прочностными свойствами на основе смесей термопластичных полиолефинов с каучуками».

Трудовая деятельность:

2008–2010 — ООО «ТЭП», инженер.

2010–2013 — ООО «Технониколь», руководитель учебного центра.

С 2013 года по настоящее время — ООО «ВР-Пласт», завод «Стандарт Проф», директор.

Семейное положение: женат, воспитывает двоих детей.

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 16

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.